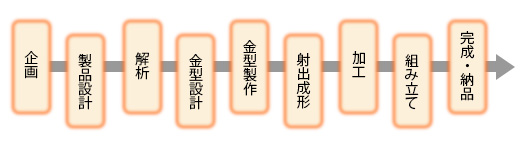

統合生産システム

企画・設計から完成まで全てをカバー。各分野が生み出す総合力

新製品の設計開発から完成品の組立までを一貫受注できるムネカタグループの「統合生産システム」。金型・成形の専門メーカーは全国に数多くありますが、その全てをカバーできる体制を持つところは他にあまり類はありません。さらにそのプロセスに関わる各部門が、それぞれ一流の技術を誇っている、これがムネカタグループの考える真の意味での「総合力」です。スピーディな情報共有と連携で高品質なモノづくりに繋げていく。私たちの強みはここにあります。

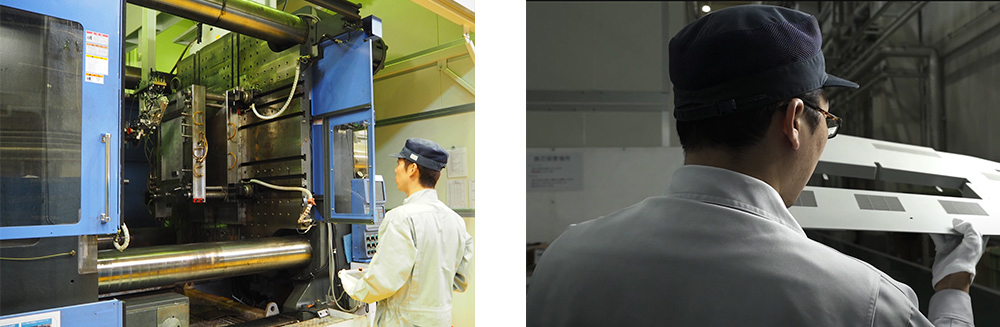

金型・成形

ハイブリッド自動車のバッテリーケースをはじめとした自動車用樹脂部品やOA機器関連の外装部品などを主軸に、プラスチック精密金型の設計・製造〜射出成形〜成形品の塗装(二次加工)を行っているムネカタ。

1000分の1mmというマイクロメートルの精度が要求される金型製造も得意とし、自動車の電子・機関・駆動・車体系部品や医療・給湯器・燃料電池関係の部品製造を行っています。社内には経験豊富な機械加工技能士やプラスチック成形技能士が多数所属しており、ハイサイクルかつ不良ゼロの生産体制を構築。難易度の高いインサート成形技術も保有しており、確かな技術力でお客様の要望を叶える「高品質なモノ作り」を実現します。

従来の金属製品より量産化・軽量化できる樹脂化や、複数部品の一体化といったコスト削減提案、最適なプラスチック材料の事前提案も可能となり、品質・コスト・スピードのあらゆる課題を最先端の技術・システムで解決します。

解析

3DCADや流動解析を用いた解析を強みに、生産性や生産技術向上の強化を図るムネカタ。

長年にわたり蓄積したデータベースをもとに、生産前段階でのエラーや不良品の発生を未然に予測し、スピーディーで確かなモノ作りを実現します。国家資格であるプラスチック成形技能士をはじめ、各部門に在籍する様々な分野の技能士が周知を結集することで、シュミレーション結果を総合的に判断することが可能となります。現在は、技能士の有する匠の技とこれまで培ってきたCAE技術を融合することで、より実用的で精度の高い解析システムの開発(コト作り)にも積極的に取組んでいます。

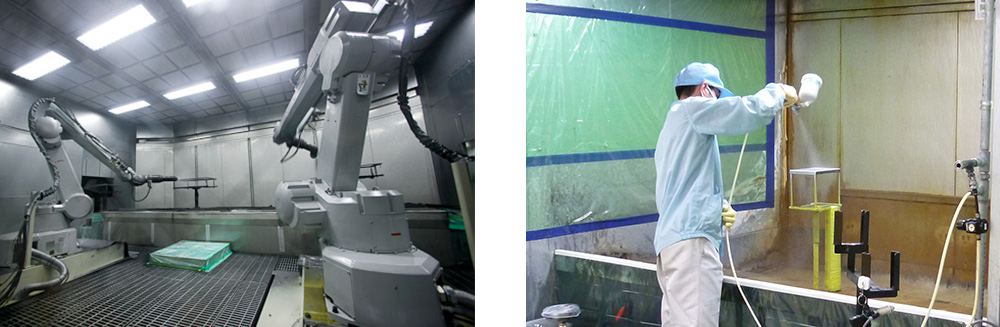

塗装

工場内には3本の塗装ラインを備え、大型製品をはじめ、あらゆる形状の製品塗装に対応しています。プラスチックに塗装を施すことにより、美観・質感・高級感の付与はもちろん、素材の性能を向上させる機能としての難燃性・耐熱性・耐候性などの付与も可能とします。

ムネカタでは、各種塗料・設備メーカーとタイアップし、新たな塗料や独自の塗装工法の開発にも積極的に取り組んでおり、大型プロジェクター用スクリーン(100インチ)の量産塗装を実現させました。

研究開発

「不可能を可能に変える」技術の開発に取り組むR&Dセンター。

プラスチックに精通した開発者たちが、新しいプラスチック素材の開発から、製品への実用化まで、独創的な技術の開発を行っています。例えば、これからのカーボンニュートラルでサスティナブルな世界の実現に向け、電気自動車に適した金属のような機能を持つプラスチックの開発や石油資源に代わるバイオマス由来のプラスチック、素材を生かすための開発など様々な開発に取組んでいます。

ムネカタは、これからも社会の将来・ニーズを先取りし、革新的技術の開発に挑戦し続けます。